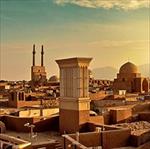

نقش معماری سنتی در آداب و رسوم مردمان استان یزد

نقش معماری سنتی درآداب و رسوم مردمان استان یزد

دانلود تحقیق نقش معماری سنتی درآداب و رسوم مردمان استان یزد، در قالب فایل pdf و در حجم 12 صفحه. از وظایف جهانگردان شناخت زوایائی مختلف جوامع است این هدف در طول تاریخ در جهانگردانی مثل ناصر خسرو قبادیانی و مارکوپلو مشهور است اما امروزه با پیچیده تر شدن جوامع ...

دانلود تحقیق نقش معماری سنتی درآداب و رسوم مردمان استان یزد، در قالب فایل pdf و در حجم 12 صفحه. از وظایف جهانگردان شناخت زوایائی مختلف جوامع است این هدف در طول تاریخ در جهانگردانی مثل ناصر خسرو قبادیانی و مارکوپلو مشهور است اما امروزه با پیچیده تر شدن جوامع ...

بازرسی فنی و ایمنی در صنعت نفت و گاز

| دسته بندی | نفت و گاز |

| بازدید ها | 0 |

| فرمت فایل | |

| حجم فایل | 4208 کیلو بایت |

| تعداد صفحات فایل | 100 |

بازرسی فنی و ایمنی در صنعت نفت و گاز

فهرست مطالب

عنوان صفحه

مقدمه و تاریخچه .................... 1

فصل اول............................. 4

آشنایی باکدها و استانداردها......... 4

نتیجه گیری حداکثر پریود بین بازرسی ها... 8

استانداردهای پوشش................... 11

استانداردهای باز دارنده خوردگی...... 12

استاندارد آستری یا LINING............ 13

استاندارد ملاحظات خوردگی در طراحی.... 14

بازرسی فنی.......................... 16

تعریف بازرسی فنی.................... 16

خوردگی.............................. 16

زیان های خوردگی..................... 17

فصل دوم............................. 21

پایش خوردگی (CORROSION MONITORING) چیست؟ 21

تغییر مقاومت پلاریزاسیون............. 26

بازرسی عینی......................... 30

فصل سوم............................. 40

فصل چهارم........................... 48

حفاظت رویه بیرنی.................... 50

اثر توپکرانی (توپک های پاکسازی)..... 51

ترکیب دو رو پیگ رانی و زدودن شیمیائی پارافین 62

کنترل خوردگی داخلی.................. 64

فصل پنجم............................ 65

خوردگی خارج لوله.................... 67

خوردگی عمومی........................ 69

آزمایش خوردگی....................... 72

فصل ششم............................. 84

آرایش تحریک مجموعه مبدل ها.......... 88

دقت اندازه گیری عمق با توجه به ناصفای سطوح 89

منابع فارسی......................... 92

منابع انگلیسی....................... 93

مقدمه

تاریخچه نفت در ایران

کاوشهای باستان شناسی معلوم داشته که ساکنین کشور ما از 5 تا 6 هزار سال پیش قیر را بعنوان ملاط در ساختن عمارات و یا برای نصب و بهم چسباندن جواهرات و ظروف سفالین یا اندود کردن کشتی ها و غیره بکار می برده اند .

دو تن از مستشرقین بنام پروفسور هرتزفلد و پروفسور بیلی معتقدند که کلمة نفت از فعل ناب فارسی به معنی ضد رطوبت گرفته شده و در زبان اوستائی نیز نپتا بوده و گلدانیها و یهودیها و عربها آنرا از زبان مدیها گرفته و نفت خوانده اند .

در اوستا کتاب دینی زردشتیان نفت به معنای روغن معدنی آمده است ، تاریخ هرودت که 450 سال قبل از میلاد مسیح نوشته شده نشان میدهد که بهره برداری از نفت به همان صورت دو تا سه هزار سال از آن بوده و طی این مدت چندان تغییری نکرده است ، چون سرعت تحولات علمی در روزهای کهن بسی کندتر از امروز بوده است .

در دورة هخامنشیان از نفت برای ایجاد روشنائی و درمان برخی از ناخوشیها استفاده به عمل می آمده است . هرودوت ، مورخ یونانی در دوران باستان ، در کتاب خود چگونگی کندن چاه و استخراج و صاف کردن نفت را ایران شرح میدهد . به گفته او در اردریکا نزدیک شوش چاهی بوده که ایرانیان از آن سه ماده مختلف یعنی قیر و نمک و نفت استخراج می نموده اند . بدین نحو که چرخی بر سر چاه نصب میکردند و به کمک چرخ از آنجا فرآورده ها را بدرون حوضچه ای دیگر راه میدادند . پس از ته نشین شدن قیر و نمک ، نفت را از روی آن جدا می ساختند .

تاریخچه استخراج نفت

سابقه اکتشاف نفت در ایران به حدود 4000 سال پیش میرسد. ایرانیان باستان به عنوان مواد سوختی و قیراندود کردن کشتیها ، ساختمانها و پشت بامها از این مواد استفاده می کردند. نادر شاه در جنگ با سپاهیان هند قیر را آتش زد و مورد استفاده قرار داد. در بعضی از معابد ایران باستان برای افروختن آتش مقدس از گاز طبیعی استفاده شده و بر اساس یک گزارش تاریخی یک درویش در حوالی باکو چاه نفتی داشته که از فروش آن امرار معاش میکرده است.

عکسبرداری هوایی

اگر در منطقهای به وجود نفت مشکوک شوند از آنجا عکسبرداری هوایی میکنند تا پستی و بلندیهای سطح زمین را دقیقا منعکس نمایند. آنگاه عکس را به صورت فتوموزائیک درآورده و با دستگاه استریوسکوپ مورد مطالعه قرار میدهند.

نقشه برداری عملی

برای گویا کردن عکسهای هوایی نقشه برداری از محل ، توسط اکیپی صورت میگیرد. فواصل و اختلاف ارتفاع با دستگاه فاصله یاب یا تئودولیت تعیین میشود و بدین ترتیب نقطه به نقطه محل مورد نظر مطالعه میشود.

نقشه کشی

اطلاعات بدست آورده را بوسیله دستگاه پانتوگراف در اندازههای بزرگتر و یا کوچکتر رسم کرده و همراه با عکسهای هوایی نقشه پانتوگرافی که پستی و بلندیهای سطح زمین را نشان می دهد رسم می کنند.

آزمایش روی نمونه های سطحی

پس از نمونه برداری ، آنها را شماره گذاری کرده و در کیسههای مخصوص به آزمایشگاه میفرستند. در آنجا بر روی یک شیشه مستطیل شکلی کمی چسب کانادا قرار داده و مقداری از خرده سنگهای دانه بندی شده را روی آن میچسبانند. سپس آنها را سائیده تا ضخامت آن 0.2 میلیمتر گردد و نور بتواند از آن عبور کند. این نمونه ها را که اسلاید میگویند در زیر میکروسکوپ قرار داده تا از نظر زمین شناسی ، نوع سنگ ، فسیل شناسی ، میکروفسیل شناسی و ساختار زمین مورد بررسی قرار گیرد.

فصل اول:

اولین گام جهت تأسیس این سازمان مهم از پالایشگاه ابادان شروع گردید آن هم به دلیل حوادث خطرناک پیش آمده همانند انفجار و آتش سوزی در سال های اولیه شروع کار پالایشگاه، که باعث ضررهای هنگفت مالی و جانی گردید.

در سال 1948 ریفورمر شماره 8 دچار آتش سوزی شد و باعث خسارت مالی حدود 5 میلیون دلار گردید.

آشنایی باکدها و استانداردها

1) کد ASME

در مورد طراحی و ساخت بولیرها – مخازن تحت فشار و دستگاه های هسته می باشد.

2) کد ANSI – B – 31

در مورد طراحی و ساخت لوله ها و PIPING می باشد.

3) استانداردASTM

شامل چند جلد است و خواص مکانیکی و عناصر شیمیایی تشکیل دهنده آلیاژ را در بر دارد.

4) استاندارد B.S

5) استاندارد DIN

6) کد TEMA

در مورد طراحی مکانیکی و فرآیندی مبدل های حرارتی می باشد و شامل سه بخش است.

7) کد EJMA

در مورد طراحی Expansion Joint می باشد.

8)کد API

دارای جلدهای زیادی می باشد و موارد مورد مصرف بازرسی فنی عبارتند از:

API: 5L – 1104 – 650 – 620 – 510 – 570- 598

9) کد NBIC

10) NACE

انجمن مهندسین خوردگی آمریکا است و مشتمل بر سه بخش اصلی است:

TM: تست مواد

RP: توصیه ها

MR: احتیاجات متریال جه سرویس های مختلف

مهمترین کدهای مورد استفاده در واحدهای بهره برداری:

الف) Piping Inspection Code – API 570

که در مورد بازرسی، تعمیر و تغییر و Rerating لوله ها و Piping در حال بهره برداری می باشد که شامل 7 فصل می باشد و سه فصل مهم آن به صورت اجمال عبارت است از :

تقسیم بندی Piping:

کد API – 570 با توجه به سرویس لوله ها آنها را به سه کلاس تقسیم بندی می کند:

کلاس یک:

این سرویس ها دارای پتانسل خطر زیادی می باشند و عبارتند از:

سرویس های H2S با بیشتر از 3% وزنی

لوله های اب اشامیدنی که در کنار این لاین ها می باشند.

کلاس دو:

سرویس های دیگر فرآیندی که در کلاس یک نیستند عبارتند از:

اسیدهای قوی داخل سایت و کاستیک

کلاس سه:

سرویس هایی که قابل اشتعال هستند ولی قابلیت بخار شدن آنها کم است:

لاین های محصول

اسیدها و کاستیک های خارج از سایت

عمر باقی ماده:

عمر باقیمانده سیستم های Piping براساس فرمول زیر محاسبه می شوند:

(1)

|

(2)

1) این فرمول بر اساس ANSI B31.3 می باشد که در مورد طراحی لاین ها است.

2) P عبارت است از فشار تنظیم شرهای ایمنی مسیر

3) D قطر خارجی

4)S تنش مجاز

5) E ضریب جوش

6) Y ضریبی است که در جداول آمده است

7) خوردگی مجاز(Corrosion Allowance) را نباید به M.R.T اضافه نمود.

Corr. Rate یا محسابه نرج خوردگی نیز خیلی مهم ست و به سه روش محاسبه می شود (البته برای یک دستگاه جدید و یا سرویسی که شرایط ان تغییر کند):

1) نرخ خوردگی که دقیقاً توسط استفاده کننده دستگاه در سرویس مشابه تعیین شده است.

2) اگر مورد یک موجود نباشد به وسیله اطلاعات و تجربه بازرس در سرویس مشابه تعیین گردد.

3) اگر با دو روش فوق این امر تحقق نیابد، می بایست به صورت واقعی اندازه گیری انجام شود. زمان بین دو اندازه گیری حدود 000/1 ساعت باشد.

4) نظر به این که محاسبه نرخ خوردگی فوق العاده مهم است بعضی از کدها آن را به دو روش بیان می کنند.

بزرگترین عدد از فرمول های بالا در نظر گرفته می شود و در محاسبات عمر باقیمانده به کار می رود.

نتیجه گیری حداکثر پریود بین بازرسی ها:

حداکثر پریود بین بارسی ها (داخلی یا در حین بهره برداری) نباید از نصف عمر باقی مانده دستگاه یا 10 سال تجاوز نماید (هر کدام کمتر بود در نظر گرفته شود). در صورتی که تشخیص داده شود که چهار سال دیگر دستگاه ایمن بوده و کار می کند دوره بازرسی حداکثر دو سال پیش بینی می شود.

استانداردهای وزارت نفت (IPS) در رشته حفظت در برابر خوردگی (حفاظت فنی)

اصولی ترین، ساده ترین و ارزانترین راه مبارزه با خوردگی و کاهش خسارات ناشی از آن در صنایع نفت رعایت استانداردهای IPS و به ویژه استانداردهای حفاظت فنی است.

استاندارد کردن عبارت است از فرآیند تدوین، ابلاغ و کاربستن استاندارد و هدف آن ایجاد یا افزایش نظم و ترتیب و راهنمائی برای حل مسئل تکرار شونده در موارد علمی، فنی و اقتصادی است.

استاندارد برای مهندس به مثابه رساله برای مؤمن و قانون برای شهروند است و بدون استاندارد مهندسی ابتر است.

در صنعت نیز چنانچه رعایت استاندارد جدی گرفته نشود وضیت مشابهی به وجود خواهد آمد که نتیجه همه آنها فقر و بیچارگی و عقب افتادگی اقتصادی و اجتماعی خواهد بود.

استانداردهای IPS در رشته خوردگی و حفاظت در برابر آن (حفاظت فنی IPS – TP)

اصولی ترین، ساده ترین و ارزانترین راه مبارزه با افت خوردگی و کاهش خسارات ناشی از آن در صنایع، رعایت استانداردهای معتبر مربوط به خوردگی و حفاظت به طور عموم، و در صنایع نفت رعایت استانداردهای حفاظت فنی به طور اخص می باشد.

خوشبختانه استانداردهای IPS در رشته حفاظت فنی چه از نظر موضوع و چه از جهت مطالب و معیارها از جامعیت بسیار خوبی برخوردار بوده و می توان ادعا نمود که این مجموعه منسجم در سطح شرکت های نفتی بی همتاست و می تواند نیازهای صنایع نفت کشور را در زمینه استانداردهای حفاظت در مقابلخوردگی به خوبی براورد نماید.

استانداردهای حفاظت فنی اساسا بر دو محور خوردگی سطح خارجی EXTERNAL CORROSION و خوردگی سطوح داخلی INTERNAL CORROSION تأسیسات پایه ریزی شده و برای هر مورد استانداردهای مورد نیاز تهیه گردیده است.

1) استاندردهای مربوط به حفاظت سطوح خارجی (EXTERNAL CORROSION):

استانداردهای حافظت فنی در زمینه خوردگی سطوح خارجی بر پایه محیط خورنده ای که تأسیسات فلزی در آنها قرار می گیرند طرح ریزی گردیده است و برای هر محیط مشخص استاندارد های حفاظتی مورد نیاز تهیه شده است.

این محیط ها و عوامل حفاظتی آنها عبارتند از:

|

محیط خورنده |

عوامل حفاظتی |

|

تاسیست روی زمینی در خشکی |

رنگ |

|

تاسیسات مدفون در خاک |

پوشش + حفاظت کاتدی |

|

تاسیسات مغزوق در آب |

پوشش + حفاظت کاتدی |

|

تاسیسات دریائی |

رنگ و پوشش |

ب) استاندارد مربوط به حفاظت سطوح داخلی (INTERNAL CORROSION):

استاندارد حفاظت فنی در زمینه خرودگی سطوح داخلی نیز براساس محیط های خورنده در تماس با سطوح داخلی تأسیسات فلزی تنظیم گردیده و برای هر محیط مشخص استاندارد مورد نیاز تدوین شده است.

این محیط ها و عوامل حفاظتی آنها عبارتند از:

|

محیط خورنده |

عوامل حفاظتی |

|

محیط آبی |

مواد بازدارنده خوردگی INHIBITORS و تغییرات شیمیایی محیط خورنده |

|

محیط های اسیدی |

آستر (LINING) + حفاظت کاتدی |

|

محیط های شیمیائی |

آستر (LINING) و انتخاب مواد MATERIAL SELECTION |

علاوه بر استانداردهای فوق یک استاندارد مهندسی درزمین ملاحظت خوردگی در طراحی

CORROSION CONSIDERATION IN DESIGA

IPS – E – TP – 760

و یک استاندارد مهندسی در زمینه ملاحظات خوردگی در انتخاب مواد

CORROSION CONSIDERATION IN MATERIAL SELECTION

IPS – E – TP – 740

استانداردهای پوشش:

این مجموعه استاندارد در خمدمت سیستم هائی است که شریان های حیاتی صنعت یعنی خطوط و نفت و فرآورده های مختلف نفتی را محافظت می نمایند و این خودگواهی است بر اهمیت این مجموعه استاندارد و لزوم رعایت کامل کلیه گونه های این مجموعه در فرآیند احداث این شریان های حیاتی صنعت.

استاندارد مهندسی پوشش IPS – E- TP – 270 (COATING) ضوابط و معیارهای مورد نیاز برای طرحی پوشش سازه های مدفون در خاک و کارشناس خوردگی مربوط را به انتخاب پوشش اصلح با توجه به جنبه های فنی، اقتصادی، اجرائی و پتانسیل های خرودگی رهننمون می شود در استاندارد مهندسی فقط 5 نوع پوشش توصیه شده در استانداردهای معتبر پذیرفته شده جهانی شامل پوشش های گرم نظیر انامل های فیر نفتی و ذغال سنگی، پوشش پلی اتیلن کارخانه ای پوشش نوارهای چسبنده، پوشش اپوکسی و پوشش سیمانی توصیه گردیده است که می توانند نیازهای اساسی صنایع نفت را در زمینه پوشش برآورد سازند.

استانداردهای باز دارنده خوردگی

یکی از مواردی که لازم بود در صنایع نفت تحت کنترل و ضابطه در اید مصرف بازدارنده های خوردگی بود.

این موارد از سال های دور در بخش های مختلف صنعت به طور وسیعی مورد مصرف قرار می گرند بدون آن که نیاز واقعی به مصرف آنها مورد ارزیابی قرار گرفته و یا میزان تدثیر آنها با توجه به جنبه های اجرائی و اقتصادی بررسی شده باشد.

از این راه هزینه های زیادی به صنعت تحمیل می گردد مجموعه استاندارد بازدارنده ها تحت نام کنترل شیمیائی محیط خورنده IPS – E –TP - 780 ضوابط و معیارها و راه های مشخصی را برای دستیابی به لزوم و یا عدم لزوم مصرف بازدارنده ارائه می نماید.

استاندارد IPS – E –TP – 780 در 3 بخش مختلف تدوین گردیده و هر یک به مبحث خاصی از کاربرد بازدارنده های مربوط می شود.

استاندارد دیگر این مجموعه، استاندارد ارزیابی عملکرد مواد بازدارنده IPS – E –TP – 802 است که رو های مورد قبلو را برای ارزیابی عملکرد بازدارنده ها استاندارد نموده و این روش ها در تمام بخش های صنعت که مواد بازدارنده مصرف می نمایند یکسان باید عمل شوند از طریق دو استاندارد فوق کاربرد مواد بازدارنده خوردگی در تمام صنعت تحت ضابطه قرار گرفته و از پراکندگی جلوگیری خواهد شد که به تبع آن هزینه ها کنترل می شود.

استاندارد آستری یا LINING:

این مجموعه استاندارد که برای جلوگیری از خوردگی داخلی (INTERNAL CORROSION) در لوله های حمل مایعات خورنده همانند استانداردهای رنگ و پش بر پایه تدثیر محیط های خورنده در تماس با بدنه فلزی تأسیسات تنظیم گردیده است. استاندارد مهدسی آستری یا (IPS – E – TP – 350) LINING روش های استاندارد شده انتخاب نوع آستری LINING برای محیط خورنده خاص با توجه به جنبه های اقتصادی و امکانات و توان اجرائی و سایر ملاحظاتی که باید در این زمینه مورد توجه و عمل قرار گیرد را در اختیار کارشناس خوردگی قرار می دهد.

استاندارد ملاحظات خوردگی درگزینش مواد

(CORROSION CONSIDERATION IN MATERIAL SELECTION)

(IPS – E – TP – 740)

این استاندارد ضوابط گزینش مواد را در هنگام طراحی یک تأسیسات صنعتی مشص می نماید و طراحی یک تأسیسات با دنبال کردن دستورالعمل های این استاندارد می تواند مواد و مصالح اصلح را برای یک پروژه خاص انتخاب نماید.

با نبودن این استاندارد هیچ کنترلی بر طراحی سیستم ها به خصوص در مواردی که طراح خارجی باشد نمی توان اعمال نمود و این از ویژگی های صنایع نفت ایران است که این کار را استاندارد کرده و قادر به کنترل پروژه های طراحی شده از نظر گزینش مواد خواهد بود که از این رهگذر منافع عظیمی نصیب صنعت خواهد شد.

استاندارد ملاحظات خوردگی در طراحی:

(CORROSION CONSIDERATION IN DESIGNE IPS – E- TP – 760)

یکی از اعوامل ایجاد خوردگی در تأسیسات صنعتی عدم توجه کافی به مسئل خوردگی در طراحی این تأسیسات است.

این استاندارد به کارشناسان خوردگی این امکان را می دهد که طراحی های انجام شده توسط مشاور یا سازمان طراحی کننده را به راحتی کنترل و ارزیابی نمایند.

نیروهای متشکل از مهندسین مجرب و کارآمد را تحت عنوان بازرسی فنی ساختمان داده تا این گروه ها بتوانند با پیش بینی های لازم و طرح ریزی و زمانبندی مناسب برنامه بازرسی و تعمیرات دستگاه ها را به انجام برسانند و از ضایعات و خرابی دستگاه ها و همچنین خطراتی مثل انفجار و آتش سوزی جلوگیری به عمل آورند.

امروزه تمامی تأسیسات مختلف و تجهیزات صنایع نفت به وسیله بازرسی فنی تحت نظارت و کنترل بوده و همواره به وسیله بازرسی های دوره ای رفع عیب شده و آماده برای کاردهی مجدد می گردند.

دانلود پاورپوینت کامل کوروش کبیر

| دسته بندی | تاریخ و ادبیات |

| بازدید ها | 0 |

| فرمت فایل | pptx |

| حجم فایل | 10798 کیلو بایت |

| تعداد صفحات فایل | 30 |

این پاورپوینت در30 اسلاید به صورت کامل

زندگی کوروش کبیر

توضیح داده است.

برخی از عناوین اسلاید ها:

زندگینامه کوروش کبیر

از تولد تا آغاز جوانی کوروش کبیر

کوروش که بود؟

ذوالقرنین در قرآن

همسر و فرزندان

تصویری از آتوسا دختر کوروش کبیر و مادر خشایار شاه

تبارنامه کوروش

منشور حقوق بشر

نماد فربهر کوروش

وصیت نامه کوروش

وفات کوروش

تحقیق خودرو

| دسته بندی | مکانیک |

| بازدید ها | 0 |

| فرمت فایل | docx |

| حجم فایل | 59 کیلو بایت |

| تعداد صفحات فایل | 133 |

خودرو

صنعت صنعت ها در گذار

چهل سال پیش پیتر دراکر لقب«صنعت صنعت ها »را به صنعت خودرو سازی اطلاق کرد .اکنون نیز همچنان خودرو سازی با 50 میلیون واحد خودرو که هر ساله تولید می گردد ،در جهان عمده ترین فعالیت تولیدی محسوب می شود.

اما صنعت خودرو سازی حتی بیش آنچه به نظر می رسد برای ما اهمیت دارد . این صنعت برای بار دگر در قرن حاضر بنیادی ترین ایده های ما را درباره چگونگی ساخت مصنوعات تغیرداده است و چگونگی ساخت مصنوعات نه تنها تعیین کننده چگونگی کار کردن ماست ، بلکه به ما می گوید که چه بخریم ، چگونه فکر کنیم و به چه سان زندگی کنیم .

پس از جگ جهانی اول، هنری فولد و آلفورد اسلون مدیر جنرال موتورز تولیدات صنعتی جهان را از قرون تولید دستی (craft production) که شرکت های اروپایی رواج داده بودند ، به در آوردند و به عصر تولید انبوه کشاندند .در نتیجه، ایالات متحده امریکا خیلی زود بر اقتصاد جهانی تفوق یافت.

پس از جنگ جهانی دوم ،آی جی تویودا (Eiji Toyoda) و تا ای چی اوهنو (Taiichi ohno) در شرکت تویوتا موتور در ژاپن از این سیستم قابل توجه نسخه برداری کردند ، ژاپن تا مرحله برتری اقتصادی ای که امروز شاهد آن هستیم ، رشد کرد.

اکنون تولید کنندگان صنعتی در سر تا سر جهان میکوشند تا شیوه تولید ناب را به کار گیرند . اما آنان در می یابند که گذار به تولید ناب امر دشواری است .شرکت های که برای نخستین بار این سیستم را در اختیار گرفتند ، همگی در یک کشور یعنی ژاپن متمرکز شده اند . با بسط تولید ناب به امریکا شمالی و اروپای غربی به سرکردگی ژاپنی ها ، منازعات تجاری و مقاومت های فزاینده در مقابل سرمایه گذاری خارجی به دنبال آمده است.

امروزه، پی در پی که جهان با بحران اظافه ظرفیت بسیار رودر رو است ، مدیران برخی صنایع این اظافه ظرفیت را به اندازه 8 میلیون واحد، اظافه بر فروش کنونی در جهان ، که حدوداَ 50 میلیون واحد است ، تخمین زده اند . در واقع این بحران به خطا ی بحران اظافه ظرفیت نامیده شده است .

واقعیت این است که جهان با کمبود بسیار ظرفیت رقابتی تولید ناب و اشباع ظرفیت غیر رقابتی تولید انبوه مواجه است .واین بحران ناشی از آن است که تولید ناب موجودیت تولید انبوه را در مخاطره افکنده است.

اکنون بسیاری از شرکت های غربی تولید انبوه را درک کرده اند و دست کم یکی از آنان در راه معرفی آن خوب پیش رفته است .با این همه تحمیل روش ها ی تولید ناب به سیستم های موجود تولید انبوه ، به وخامت و بی نظمی اوضاع می افزاید .وقتی بحران حیات تولید کننده را تهدید نمی کند ، تنها پیشرفت محدودی ممکن است .

جالبترین نمونه ، جنرال موتورز است . این شرکت غول آسا هنوز بزرگترین شرکت صنعتی جهان است و بی تردید این شرکت در تولید انبوه بهترین بوده است. سیستم تولید انبوه به یاری همین شرکت بوجود آمد. اکنون در عصر تولید ناب شرکت مذکور خود را در حصار مدیران بسیار ، کارگران بسیار و کارخانه های بسیار می یابد. البته جی ام ( مخفف جنرال موتورز) هنوز با بحران مرگ و زندگی مواجه نشده است ، چنانکه شرکت فورد در آغاز دهه 1980 به آن دچار بود ، و شاید از این رو است که شرکت جنرال موتورز هنوز نتوانسته است خود را تغییر دهد .

اما اگر تولید کنندگان صنعتی جهان ،دارند سالهای بسیاری را که به تولید انبوه مشغول بوده اند ، به کناری می نهند تا تولید ناب را به کار گیرند ، نگرانی ما چه لزومی دارد ؟ پاسخ این است که اقتباس تولید ناب که به ناگزیر تا فراسوی صنعت خودرو سازی گسترش خواهد یافت ، همه چیز را تقریباَ در هر صنعتی دگرگون خواهد کرد . یعنی انتخاب خریداران ، ماهیت کار، آینده شرکت ها و در نهایت سرنوشت ملت ها تغییر خواهد کرد.

تولید ناب چیست؟ شاید بهترین راه برای توصیف این سیستم نوین تولید ، مقایسه آن با تولید دستی و تولید انبوه باشد . یعنی با دو. سیستم دیگری که بشر برای ساختن مصنوعات ابداع کرده است.

یک تولید گر دستی (Craft producer) از کارگران بسیار ماهر و ابزار های ساده اما انعطاف پذیر استفاده می کند تا دقیقاَ آنچه را که مشتری می خواهد ، بسازد، یعنی یک واحد در یک زمان .لوازم معمولی منزل ، محصولات هنری و تزئینی و ماشین های ورزشی عجیب و غریب ، نمونه هایی ازاین شیوه تولید هستند که امروزه ساخته می شوند .ایده تولید دستی را همه ما دوست داریم ، ولی مشکل آن را نیز همه می دانیم : کالاهایی که به شیوه دستی تولید می شوند چنانکه زمانی فقط خودرو به این شیوه تولید می شد ، بسی گرانتر از توان خرید اکثریت ما هستند. و این گونه بود که در آغاز قرن بیستم تولید انبوه به عنوان یک جانشین ، هستی پذیرفت.

تولید انبوه( mass producer) در طراحی محصولات از متخصصین ماهر استفاده می کنند ، اما این محصولات توسط کارگران غیر ماهر یا نیمه ماهری ساخته می شوند که ماشین آلات گران و تک منظوره را هدایت می کنند . این محصولات همشکل ماشینی ، در حجم بسیار بالا تولید می شوند . و چون ماشین آلات مورد نیاز بسیار گرانند و نیز در مقابل اختلال ، بسیار کم ظرفیت ، تولید گر انبوه ناگزیر است محافظینی (buffers ) به سیستم اظافه کند ، تا یکنواختی روند تولید را بیمه کند ، محافظینی نظیر موجودی اظافی (extra supples) ، کارگران اظافی و فضای اظافی .از آنجا که تولید محصول جدید محتاج تغییر کل سیستم است ، بسی گرانتر از محصول قبلی خواهد شد. از این رو تولید گر انبوه تا جایی که ممکن باشد ، از نوآوری در طرح خودداری می کند . نتیجه این که محصول ، به قیمت از دست رفتن تنوع و به دلیل وجود روش های کاری که برای کارکنان ملال آور و فاقد روح است ،ارزانتر در اختیار خریدار قرار می گیرد .

در مقابل تولید گر ناب (lean producer) مزایای تولید دستی و تولید انبوه را با یکدیگر تلفیق کرده و با قیمت بالای اولی و انعطاف نا پذیری دومی اجتناب می کند . بنابر این تولید گر ناب ، برای تولید محصولات بسیار متنوع ، افرادی را از همه سطوح سازمانی و با مهارت های مختلف گرد آورده و به کار می گیرد ، و نیز از ماشین آلاتی استفاده می کند که هم به طور فزاینده خودکار هستند و هم بسیار انعطاف پذیر .

تولید ناب – اصطلاحی که جان کرافسیک پژوهشگر آی ام وی پی برنهاده است- از این رو «ناب»نامیده می شود که در مقایسه با تولید انبوه ، هر چیز را به میزان کمتر مورد استفاده قرار می دهد، این شیوه تولید ، نیروی انسانی موجود در کارخانه، فضای لازم برای تولید ، سرمایه ای که صرف ابزار آلات می شود، نیروی مهندسی لازم برای به وجود آوردن محصول جدید و زمان مورد نیاز برای ساخت محصول جدید ، همه و همه را به نصف تقلیل می دهد. همچنین در تولید ناب موجودی (inventory) مورد نیاز به کمتر از نصف می رسد ، عیب ها بسیار کمتر می شود و محصولات با تنوعی فزاینده تولید می شوند.

شاید در خور توجه ترین تفاوت میان تولید انبوه و تولید ناب ، تفاوت در اهداف نهایی این دو باشد . تولید گران انبوه هدف محدودی را برای خود قرار داده اند ، و آن ، همانا «به اندازه کافی خوب بودن » است . عبارتی که می تواند به این صورت تعبیر شود : شمار قابل قبول عیبها ، بیشترین سطح قابل قبول برای موجودی و گستره معینی از محصولات یکسان . در واقع استدلال آنها چنین است که کار بهتر ، یا بیش از اندازه گران می شود یا فراتر از حد استعداد ذاتی انسان است.

در سوی دیگر ، نگرگاههای تولید ناب بر «کمال» مبتنی است ، یعنی نزول پیوسته قیمت ها ، به صفر رساندن میزان عیوب ، به صفر رساندن موجودی ، و تنوع بی پایان محصول . البته هر تولید گر نابی تا کنون به این سرزمین موعود نرسیده است و چه بسا هرگز نرسد ، اما میل همیشگی به کمال تا ایجاد تغیرات حیرت آور تداوم می یابد.

تولید ناب در چگونگی کارکرد فرد تغییر ایجاد می کند ، ولی نه به صورتی که ما فکر می کنیم .بیشتر مردم به ویژه کارگران حرفه خود را در تولید ناب چالش گرانه تر می یابند. آنها در این سیستم تولید یقیناَ خلاق تر می شوند. همچنین آنها کار خویش را پر مخاطره تر می دانند . چرا که در تولید ناب هدف این است که همه افراد ، در هر رده سازمانی «مسئولیت» بپذیرند. و مراد از واژه مسئولیت همانا «آزادی در مدریت کار خویش » است و این امتیاز بزرگی است ، گرچه همین امتیاز آدمی را درمورد وقوع اشتباهاتی که بسیار گران تمام می شوند ، نگران می کند.

تولید ناب معنی شغل های تخصصی(professional careers) را تغییر می دهد .

در تولید ناب باید چیزهای بیش از مهارتهای تخصصی یاد گرفت و آن آموخته ها را خلاقانه در درون گروه ، و نه در سلسله مراتب خشک سازمانی به کار بست . در این قضیه معمایی وجود دارد ، از این قرار که هر چقدر شما در یک کار گروهی بهتر کار کنید ، درباره یک تخصص یا حوزه تخصصی ویژه کمتر می دانید از این رو نمی توانید دانش تخصصی خود را بردارید و با خود به شرکتی دیگر ببرید یا حرفه جدیدی را با آن شروع کنید . و چه بسا فقدان یک سلسله مراتب تخصصی ، با توصیفات شغلی و نامگذاریهای تدقیق شده ، برای کارکنان نا امید کننده و تردید آور باشد.

اگر قرار باشد کارکنان در چنین شرایطی موفق شوند ، باید شرکت ها ، آنان را در چالشهای کاری پیوسته و متنوع در گیر کنند. به این طریق است که آنان احساس خواهند کرد که مهارت هایشان رشد می کند و به دلیل مهارت های مختلفی که کسب کرده اند ، به آنان ارزش داده می شود . بدون این چالش های پیوسته ،ممکن است کارگران احساس کنند که در نقطه آغاز شغل خویش ، به آخر خط رسیده اند . در نتیجه آنها مانع رشد مهارت های خود شده و حس مسئولیت خود را از دست می دهد ، یعنی عمده ترین مزیت تولید ناب از میان می رود.

ظهور تولید ناب

در بهار 1950 ، یک مهندس جوان ژاپنی به نام آی جی تویودا راهی سفر سه ماهه ای به دیترویت شد تا کارخانه روژ فورد را بررسی کند . در واقع سفر مذکور ، نخستین سفر خانواده تویودا به دیترویت نبود، چرا که قبلاَ عموی آی جی ، یعنی کایی چی رو (Kiichiro) ،در 1929 فورد را ملاقات کرده بود.

از همان آغاز، خانواده تویودا و شرکت تویودا موتور که به سال 1937 پایه گذاری شد ، رویدادهای بسیاری را پشت سر گذاشتند.(تویودا نام خانواده ای است که شرکت مذکور را پایه گذاری کرده اند و معنای آن در زبان ژاپنی «برنجزار پر بار » است، لیکن به دلیل ملاحظات بازاریابی ، این نام برای آن شرکت نورسته مناسب نبود .از این رو ،به سال 1936 ، شرکت مذکور طی یک مسابقه عمومی و جمع آوری بیست و هفت هزار نام پیشنهادی ، نام «تویوتا» را برگزید که در ژاپنی هیچ معنایی ندارد.)

بسیاری از رویدادهای مذکور ، برای این شرکت فاجعه بار بودند :برای نمونه در دهة 1930 ، در روزگار آن جنگ بد فرجام ، دولت نظامی مانع ساختن خودروههای شخصی شد و به جای آن تولید کامیون را که عمدتاَ به شیوة دستی صورت می گرفت، اجباری کرد. همچنین سقوط نرخ های فروش در پایان سال 1949 بود شرکت را ناگزیر کرد تا بخش بزرگی از نیروی کاری اش را بیرون کند،و این پس از یک اعتصاب طولانی بود که تا استعفای کایی چی رو از شرکت پایان نپذیرفت ، کایی چی رو خود ، مسئولیت شکستها را به گردن گرفت .شرکت تویوتا موتور تا سال 1950 ، طی سیزده سال تلاش ، تنها 2685 خودرو تولید کرده بود، در حالی که روژ در یک روز هفت هزار خودرو تولید می کرد .

آی جی ، چه از لحاظ توانایی و چه از لحاظ بلند پروازی ،مهندس متوسطی نبود . او پس ازانکه ذره ذره کارخانه پهناور روژ ، یعنی بزرگترین و کاراترین امکان تولید صنعتی در جهان را مورد بررسی قرار داد ، طی نامه ای به ادارة مرکزی نوشت که فکر می کند « امکاناتی برای بهبود سیستم تولید وجود دارد.» اما نسخه برداری از روژ و اصلاح آن کار سختی به نظر می رسید. هنگامی که آی جی تویودا و تایی چی اوهنو ( Taiichi ohno) ، به این نتیجه رسیدند که تولید انبوه هرگز نمی تواند در ژاپن متحقق شود .این آزمون شروعی بود برای زاده شدن آنچه که شرکت مذکور سیستم تولیدی تویوتا نامید و در نهایت به تولید ناب معروف شد.

تولید ناب: یک نمونه عینی

بیشتر از صد سال بود که خودرو مدل A فورد با بدنه تمام فولادی اش به بازار آمده بود . اما هنوز در سرتا سر جهان تمامی بدنه های وسایل نقلیه موتوری با به هم جوش دادن کمابیش سیصد قطعه فلزی تولید می شد. این قطعه ها ی فلزی خود طی قالب زنی ورقه های فولادی ساخته می شد.

سازندگان خودرو برای تولید این قطعات قالب زده، یکی از این دو روش متفاوت را به کار می گرفتند :برخی تولید کنندگان کوچک دستی مانند آستین مارتین، ابتدا ورقه های فلزی ( معمولاَ آلمینیوم) را به شکلی کلی تر از طرح اصلی می بریدند ( لقمه) ، سپس قالب مورد نظر را زیر لقمه قرار می دادند و آنقدر بر لقمه می کوبیدند تا شکل نهایی را پیدا کند . ( قالب یک قطعه فلز سخت است با شکلی دقیق که لقمه باید طی ضربه زدن شکل قالب را به خود بگیرد.)هر تولید کننده ای که بیش از چند صد خودرو تولید می کرد( از پورشه گرفته تا جنرال موتورز) ، با ورقه های بزگ فلزی شروع می کرد . آنها ورقه ها را از برش خودکار عبور می دادند تا تعداد زیادی لقمه مسطح که کمی بزرگتر از قطعه نهایی مورد نیاز بود ، به دست آورند. سپس این لقمه های مسطح را در دستگاههای بزرگ پرس قالب زنی قرار می دادند.این پرس ها در بر دارنده دو نیمه قالب بودند،یکی در بالا و دیگری در پایین که با یکدیگر جفت می شدند .وقتی این قالبها بر اثر هزاران پوند فشار به هم فشرده می شدند ، لقمه دو بعدی ، شکل سه بعدی مورد نظر را پیدا می کرد ، مثلاَ طی یک سلسله پرس کاری ، گلگیر خودرو یا در کامیون درست می شد.

از نظر اوهنو ،مشکل روش دوم ، حداقل میزان (تولید) لازم بود تا عملیات اقتصادی تمام شود . خطوط پرس کاری غربی که گران و حجیم بود ، چنان طراحی شده بود که با دوازده ضرب پرس در دقیقه و سه شیفت کار در روز ، بیش از یک میلیون قطعه معین در سال تولید می کرد. در حالی که کل تولید تویوتا در آغاز ، چند هزار وسیله نقلیه در سال بود.

چون یک خط پرس واحد ،قطعات بسیاری را می ساخت ، قالبهای دستگاه پرس باید عوض می شد ، اما تعویض قالبها خود موجب مشکلات عمده ای می شد . هر یک از دو نیم قالب دستگاه پرس چندین تن وزن داشت و کارگران باید با دقت مطلق ، قالبها را در دستگاه پرس تراز می کردند .ذره ای نا همترازی منجر به تولید قطعاتی چروکیده می شد .ناهمترازی بیشتر ، فاجعه بار می آورد ، به این شکل که قطعه فلزی دز قالب ذوب می شد و تعمیرات آن وقت گیر و فوق العاده گران بود.

دیترویت ، ولفس بورگ ،فلینس و میرافیوری تعویض قالب را به عهده متخصصا ن گذاشته بودند. برای تعویض قالب از زمانی که آخرین قطعه با قالبهای قدیمی زده می شد تا نخستین قطعه قابل قبول که قالبهای جدید می زدند ، یک روز تمام صرف می شد .پس از جنگ جهانی دوم هنگامی که گنجایش صنعت غرب بی حد و حصر شد ، برای مشکل تعویض قالب راه حل بهتری پیدا شد .از این قرار که تولید کنندگان مجموعه ای از پرس ها را به قطعاتی ویژه اختصاص می دادند و ماهها یا حتی سالها قطعات مذکور را قالب می زدند، بدون آنکه قالبها را عوض کنند.

این راه حل در نظر اوهنو اصلاَ راه حل نبود .طبق راه حل مذکور ، برای ساختن همه قطعه های لازم برای بدنه خودرو ها ی شخصی و کامیون ، به صدها دستگاه پرس قالب زنی نیاز بود ، در حالی که با بودجه ای که در اختیار او بود ، کل یک خودرو می توانست فقط با تعداد محدودی خط پرس ساخته شود.

ایدة اوهنو عبارت بود از ایجاد روش های ساده تری برای تعویض قالب و نیز عوض کردن قالبها به طور پیوسته ( یعنی به جای هر سه ماه یک بار ، هر دو سه ساعت یک بار قالب عوض شود). او برای کار گذاشتن و در آوردن قالبها از غلتک استفاده کرد و مکانیسمهای تنظیم قالب در درون دستگاه را ساده کرد.چون تسلط بر این روشهای جدید ، مشکل نبود و چون کارگران همیشه در طول تعویض قالب عاطل و بیکار می ماندند ، اوهنو به این فکر افتاد که بگذارد خود کارگران خط تولید به کار تعویض قالب بپردازند . اوهنو تعدادی ماشین پرس دست دوم امریکایی خریداری کرد و از اواخر دهه 1940 به بعد به آزمایشهای بسیاری دست زد و عاقبت توانست روش هایش را در مورد تعویض سریع به کمال رساند . در اواخر دهه 1950 ، او زمان لازم برای تعویض قالبها را از یک روز به سه دقیقه کاسته بود . همچنین دیگر به متخصصین تعویض قالبها وجود نبود. در این روند او به کشف مهمی دست یافته بود؛ از این قرار که اگر مجموعه کوچکی قطعه ساخته شود ، هزینه هر قطعه کمتر از وقتی خواهد بود که انبوه از قطعات ساخته شود.

برای این پدیده دو دلیل وجود داشت. اگر مجموعه کوچکی قطعه ساخته می شد ، دیگر نیازی به هزینه حمل و نقل نبود ، چرا که دیگر از آن موجودی کلان قطعات آماده که از واجبات سیستم تولید انبوه است ، خبری نبود و از آن مهمتر ساختن تعداد محدودی قطعه به اندازه لازم برای وسیله نقلیه در دست مونتاژ ، باعث می شد که خیلی زود اشکالات قالب زنی پیدا شوند.

این مورد آخر ، پیامد های بسیاری داشت . از همه مهمتر ، باعث می شد کسانی که در کارگاه قالب زنی کار می کردند ، بیشتر نگران کیفیت باشند و بدین سان از هدر رفتن شمار زیادی قطعه معیوب که عیب آنها مدتها پس از تولیدشان کشف می شد ، جلوگیری شود. ( چرا که قطعات معیوب یا باید با هزینه ای زیاد تعمیر می شد و یا دور ریخته می شد.) اما برای آنکه اصلاَ چنین سیستمی کار کند – سیستمی که در آن زمان موجودی دو ساعت یا کمتر باشد – اوهنو به نیروی کاری نیاز داشت که هم فوق العاده ماهر باشد و هم از انگیزه کار بالایی برخوردار باشد.

پروژه شیرها

| دسته بندی | نفت و گاز |

| بازدید ها | 0 |

| فرمت فایل | docx |

| حجم فایل | 42 کیلو بایت |

| تعداد صفحات فایل | 81 |

تحقیق در مورد شیرها

قسمت اول چاهها

درجواربعضی ازچاههابرای آنکه بتوان بهره برداری رابیشترکرددستگاههای تفکیک نصب کرده اند . باوجوداین سرچاههافاقددستگاه تفکیک می باشند .

به هرصورت نفت چاههائی که دستگاه تفکیک درجوارآنهانصب شده وهم چاههائی که فاقددستگاه مذکورمی باشندبوسیله لوله ای فولادی بکارخانه بهره برداری هدایت می شوندتاگازهای موجوددرآنهابه طوردقیق جداشده وآماده ارسال شوند .

دراینجامی پردازیم به تعریف وتشریح وطرزکاروسائلی که روی چاههای نفت قراردارند . توضیح 1 – دستگاه تفکیکی که روی چاههاقراردارندبه طورجداگانه شرح داده خواهدشد.

برای کنترل کردن مقدارنفت وجلوگیری ازخطروسائلی روی چاههای قابل بهره برداری قرارداده شده که اینک می پردازیم به شناسائی وسائل موجودوطرزکارباآنها .

1- وسائلی که روی چاههانصب شده است به ترتیب ازپائین به بالا عبارتند از :

|

1- |

شیرهای جانبی |

ANNULUS VALVE |

||

|

2- |

شیراصلی تحتانی |

BOTTOM MAIN VALVE |

||

|

3- |

شیراصلی فوقانی |

TOP MAIN VALVE |

||

|

4- |

شیرایمنی سطحی |

SURFACE SAFETY VALVE |

||

|

5- |

لوله منحرف کننده |

SWEPT BEND |

||

|

6- |

شیرعمقی |

DIPPING VALVE |

||

|

7- |

تله سنگ |

STONE TRAP |

||

|

8- |

شیربهره برداری |

PRODUCTION VALVE |

||

|

9- |

شیرمخصوص سوزاندن نفتهای زائد |

BURNING VALVE |

||

|

10- |

فشارسنج وثبت کننده فشار |

PRESSURE GAUGE & PRESSURE RECORDER |

||

|

11- |

شیرنمونه گیری |

SAMPLING VALVE |

||

|

12- |

حرارت سنج وثبت کننده حرارت |

THERMOMETER& TEMPERATURE RECORDER |

||

2- طرزبازکردن چاه وگازباوسائلی که روی چاه قراردارند :

الف ) شیراصلی تحتانی

این شیرهیچگاه درحالت عادی وبدون محورنبایدبسته شودواجازه بازوبسته کردن آن بامدیرکل بهره برداری مناطق نفتخیزمی باشد ، زیرا اگراین شیربسته شودوبعلتی دیگربازنگرددمی توان گفت که دیگرچاه مذکورقابل استفاده ، نیست مگرباتحمل مخازن زیادکه دراینصورت بایداداره حفاری باکشتن چاه وتعویض شیرمربوطه چاه رادوباره قابل بهره برداری نماید .

ب ) شیراصلی فوقانی

این شیرروی شیراصلی تحتانی قرارداردومورداستفاده آن بیشتربرای بستن وبازکردن چاه می باشددرمواقعی که لوله چاه ازبالای شیراصلی فوقانی تاشیربهره برداری صدمه ببیندازاین شیربرای بستن چاه استفاده می شودوبه همین خاطراست که دسته این شیروشیراصلی تحتانی بیرون ازمحوطه چاه قرارداده شده است که درمواقع خطربتوان برای بستن چاه ازآنهااستفاده کردواینگونه شیرهاراREMOTE VALVES می گویند .

نکتــه :

اکثرچاههافاقداین دسته دربیرون ازمحوطه چاه می باشند .

پ - شیرایمنی سطحی SURFACE SAFETY VALVE

شیرایمنی سطحی روی بعضی ازچاههابعدازشیراصلی فوقانی قرارداردودربرخی دیگربعدازلوله انحراف دهنده نفت وگازقرارگرفته . شیرایمنی سطحی برای چاههائی که عمل تفکیک روی آنهاانجام نمی شود . درمواردزیرعمل می نماید .

درصورتی که فشارلوله جریان نفت ازچاه بکارخانه به علت تولیدگازفراوان بیش ازحدتنظیم ، گردد . به طورخودکاربسته می شودومانع آن میشودکه فشاربیشتری به لوله جریان نفت واردآید وباعث صدمه شود .

درمواقعی که لوله جریان نفت صدمه ببیندویا فشارازاندازه معین کمترشودبه طورخودکاربسته شده ومانع جاری شدن نفت به بیرون میشود .

شیرایمنی سطحی بوسیله دستگاهی به نام پایلوت (PILOT) کارمی کندکه آن راروی فشارهای حداکثروحداقل مجازتنظیم می کنند .

تـذکـر : بایستی همیشه توجه شودکه تاسرحدامکان شیرایمنی سطحی بازوبندنشودزیرابراثراستفاده مکررحساسیت خودراازدست می دهد . فقط به خاطرآزمایش پایلوت ماهی یک بارباکسب اجازه قبلی این کارانجام میشود .

د - طرزبازوبندکردن شیرایمنی سطحی

برای بازکردن شیرایمنی سطحی درصورتی که شیربهره برداری بازباشدبایدبسته شودوشیرBY – PASS یاشیرلوله فرعی کنارشیرایمنی سطحی بازگرددتافشارقبل وبعدشیرایمنی به سطحی یکسان شودبعد ازاینکار فرمانده فشارکم را ازسرویس خارج کرده ( شیارآن پیداشود ) . سپس ولوسیتی این حالت شیرایمنی سطحی بازخواهدشد بعدازاینکه شیرایمنی سطحی بازشدبایستی شیرفرعی VELOCITY CHECK VALVE وشیرBY – PASS بسته شوند ، وشیر ایمنی سطحی به حالت اتوماتیک درآید .

روی بعضی ازشیرهای ایمنی سطحی که روی چاهها نصب شده اندوفقط روی فشار زیادوفشارکم کارمی کنندروی خودپایلوت PILOT دسته ای هست که ازآن برای بازوبندکردن شیرایمنی سطحی استفاده می شود روی ته – بعضی از PILOT ها شیری وجودندارد . برای بازکردن شیرهای ایمنی سطحی که بااین نوع پایلوت ها مجهزهستنددسته ای راکه روی پایلوت قرارگرفته به سمت راست گردانده و به جلو می بریم دراین حالت PILOT ازحالت خودکاری درآمده است وبعداً ولوسیتی چک ولورابازمیکنیم تاشیرایمنی سطحی بازشوددربعضی مواقع ممکن است اسپیندل شیرایمنی سطحی گیرکرده وشیر بازنشوددراین موقعیت بایستی ازوسیله ای بنام (باله نک) می باشداستفاده کردوبه کمک آن شیرمذبوررابازنمود .

درنتیجه شیرایمنی سطحی به آسانی بازمی شود . بعددسته روی پایلوت رابه چپ گردانده وبه عقب می کشیم وشیر(BY PASS) ولوسیتی چک ولورانیزبست تا شیرایمنی سطحی روی اتوماتیک قرارگیرد .

توجه – موقعیکه از SADDLE برای بازکردن شیرایمنی استفاده می شودبایستی دقت کرد که STEM شیرکج نشودزیرادراینصورت شیرایمنی سطحی بازنخواهدشد .

طرزبستن شیرایمنی سطحی

در صورتی که شیر ایمنی یک یا دو پایلوت روی آن نصب شده باشد در مواردی که فشارخیلی زیادیاخیلی کم شد بسته می شودوبرای بستن عادی آن بایستی ازشیرته کشی یادرین که پائین ترازپایلوت قراردارداستفاده شود .موقعی که شیرمزبوربازشودفشارزیرپیستون خالی شده وباعث بسته شدن شیرایمنی سطحی می گردد .

چون کارخانه برای شیرهای ایمنی سطحی نوع X شیرته کش درنظرنگرفته است دربعضی ازمحل هابانصب یک سه راهه زیرشیرولوسیتی چک والوونصب یک شیرسوزنی می توان عملاً شیرته کش رانصب نمودودرصورتی که شیرته کش درمحل نبودبایدازطریق فرمانده فشارقوی D.PILOT شیرایمنی سطحی رابست.

دقت : 1- همیشه سعی کنیدپایلوت شیرایمنی خودکاریااتوماتیک گذاشته شودهیچگاه روی قسمت دستی پایلوت رارهانکنیدزیرادراین صورت شیربه وظیفه خودعمل نخواهدکردوچاه رانخواهدبست .

2- همیشه بعدازاین که شیرایمنی سطحی رابازکردیدولوسیتی چک ولورابه بندیدزیرادرصورت بازماندن شیرایمنی به طوراتوماتیک بسته نخواهدشد .

ج - تله سنگ (STONE IRAP)

تله سنگ وسیله ای است برای گرفتن سنگ های کوچک که همراه نفت ازچاه به طرف کارخانه درجریان است تله سنگ بعدازلوله انحراف دهنده نفت قرارگرفته ولوله جریان بنفت درست دروسط آن می باشدودرامتدادتله سنگ شیرسوزاندن موادزائدقراردارد .

س - شیربهره برداری ( PRODUCTION VALVE )

این شیرروی لوله جریان نفت درسرچاه قراردارد . درمواقع عادی برای بستن چاه باید ازشیربهره برداری استفاده شودالبته ازشیرایمنی سطحی نیزمی توان چاه رابست ولی درمواقع بازکردن برای آنکه فشارهردوطرف شیرایمنی سطحی یکی شودبایدحتماً شیربهره برداری بسته شده وازاین جهت برای بازکردن چاه باید وقت وانرژی بیشتری صرف کرد .

ش – شیرمخصوص سوزاندن نفت در سر چاه BURNING VALVE

درمواقعی که سنگریز زیاد ازچاه بیاید ودرتله سنگ جمع شودمانع ازآن می شودکه نفت به طرف کارخانه جریان بیشتری داشته باشد اگراختلاف فشارقبل وبعدازآن تله سنگ خیلی زیادشدمعلوم می شودکه صافی شده سنگ کثیف شده وبایداقدام به تمیزکردن آن کرد بدن طریق که شیربهره برداری رابه طورکامل بسته بعدشیرمخصوص سوزاندن رابه آرامی بازکرددرنتیجه هرچه سنگ وموادزائددیگرکه درتله سنگ جمع شده خارج خواهدشدوتله سنگ تمیزمی شود . برای تمیزکردن تله سنگ ازطریق دیگری نیزاستفاده می شودبدین صورت که اول شیرایمنی سطحی یاشیراصلی فوقانی رابسته بعدشیربهره برداری نیزبسته وشیرمخصوص سوزاندن نفت رابازکرده تافشاردرون تله سنگ خارج شود . بعداً بایدتله سنگ رادرآورده وتمیزکرداین شیردرمواقعی که به چاه اسیدزده باشندوبخواهندمدتی چاه رابسوزانندتامقداراسیدی که به چاه زده اندتمام شودمورداستفاده نیزقرارمی گیرد .

م - شیرنمونه گیری (SAMPLE VALVE )

ازشیرنمونه گیری برای نمونه گرفتن ازنفت چاه برای آزمایشگاه استفاده می شودمعمولاً این شیربعدازلوله انحراف دهنده نفت یابعدازشیربهره برداری نصب می شود.

ن - فشارسنجها

روی هرچاه معمولاً 3 عددفشارسنج نصب شده است یکی روی شیرعقبی – دیگری قبل ازتله سنگ وسومی بعدازشیربهره برداری می باشد .

توجه : معمولاً بعدازاینکه فشاراندازه گرفته شدبایستی شیرزیرین فشارسنج رابست زیرااین خطروجوددارد که به مرورزمان فشاردرداخل فشارسنج باعث ترکاندن فشارسنج شود .

و - شیرعمقی چاه

شیرمزبورروی لوله انحراف دهنده نفت قرارداردواین شیررابیشتراداره مهندسی نفت برای آزمایشهای مختلف مورداستفاده قرارمی دهد .

دستگاه تفکیک روی چاه

دربعضی ازمناطق منطقه گچساران روی تمام چاههای نفتی دستگاه تفکیک مرحله اول قرارداردکه گازهای نفت رادرسرچاه راازنفت جدامی کنندوبعدنفت مزبوربه مصرف کارخانه های بهره برداری هدایت خواهدشد . شکل 9 یک جداکننده گازازنفت رادرسرچاه نشان می دهد .

وسائلی که دردستگاه تفکیک روی چاه قراردارند به شرح زیرمی باشند :

|

شیرهای دروازه ای |

GATE VALVES |

|

|

شیرهای کنترل |

CONTROL VALVES |

|

|

شیرهای ایمنی |

SAFETY VALVES |

|

|

ثبت کننده جریان گازونفت |

FLOW RECORDER |

|

|

فشارسنج وثبت کننده حرارت |

PRESSURE GAUGE – PRESSURE RECORDER |

|

|

حرارت سنج وثبت کنده حرارت |

THERMOMETER |

|

|

صفحه ایجاداختلاف فشار |

ORIFICE PLATE |

|

|

شیریکطرفه |

NON – REIURN VALVES |

|

|

تله نفت |

OIL TRAP |

|

|

شیرتنظیم کننده فشار |

PRESSURE REGULATOR |

|

روی چاهائی که دستگاه تفکیک گازازنفت وجودداردیک شیرایمنی سطحی درمحوطه دستگاه تفکیک نصب شده است ویک شیرایمنی سطحی دیگرروی خودچاه بعدازشیراصلی فوقانی وجوددارد .

طرزبازکردن چاه وبکارانداختن دستگاه تفکیک روی چاه

بایدبازرسی شودکه شیرزیرتمام فشارسنجهاوشیرهای ایمنی بازوشیرته کش وشیرنمونه گیری بسته باشد . اول شیربهره برداری رابازمی کنیم تانفت به طرف دستگاه تفکیک جریان پیداکندموقعی که شیربهره برداری کاملاً بازشده شیرایمنی سطحی که درمحوطه دستگاه تفکیک قراردارد بازشودهرموقع چاه ازطریق شیربهره برداری بسته شودشیرایمنی سطحی نیزبسته خواهدشدچون فشاردستگاه تفکیک ازحدمعمول نیزکمترمی شودوبه طورخودکارروی فشارکم بسته خواهدشد .

بعدازاین عمل ، نفت تاپشت شیرکنترل جریان پیداخواهدکرد اینجاچون هوائی برای شیرهای کنترل نیست بالنتیجه شیرهای کنترلی وتمام ابزارهای دقیق بسته خواهدبود .

به جای هوای فشرده برای ابزارهای دقیق روی چاههاازگازنمکی که ازدستگاه تفکیک سرچاه جدامی شوداستفاده می کنند وبدین منظوردرحدود80 پاوندازکارمزبورازطریق 2 شیرتقلیل دهنده فشاربه تله نفت عبورمی دهند .

یکی ازشیرهای تقلیل فشارمقدارفشارگازرابه 200 پاوندوشیردیگراز200 پاوندبه 80 پاوندتقلیل می دهندوپس ازآنکه گازازتله نفت گذشت ومقدارنفتی که همراه آن است درتله نفت گرفته شدگازمزبوربرای دستگاههای کنترل فرستاده می شود ( روی تله نفت یک شیرایمنی وجودداردکه اگرفشارتله نفت بیش از 100 تا 120 پاوندبشودفشارمازادراخارج خواهدکرد .

دراینجاچون هنوزدستگاه تقلیل بازنشده پس گازی برای دستگاه های کنترل نیست و بالطبع شیرکنترل که روی لوله نفت وجودداردبسته خواهدبودبرای فشارگیری دستگاه تفکیک شیر ( BY – PASS ) استفاده خواهدشد باید کمی شیرمزبوربازشودتانفت وگازوارددستگاه تفکیک شده وعمل تفکیک انجام شودازهمین طریق دستگاه تفکیک باید فشاربگیرددرضمن سطح نفت به حدمعین برسد موقعی که فشاربه حدمعین رسید بایدبوسیله شیر ( BY – PASS ) که روی لوله گازخروجی دستگاه تفکیک می باشد فشاردستگاه تفکیک راثابت نگهداشت تاسطح نفت بالابیایدوبه حدمعینی برسد موقعی که سطح نفت به حدمعینی رسیدبایدشیرخروجی نفت دستگاه راآهسته آهسته بازکردبا سطح نفت ازحدمعین بیشترنشوددراین موقع که دستگاه تفکیک درحالت عادی میباشد بایدشیرهای کنترل رابابازکردن گازی که به جای هواازآن استفاده می شود روی سرویس گذاشت دراین حالت شیرکنترلی که روی لوله ورودی نفت دستگاه قراردارد فشاررادر دستگاه کنترل می کندواگرفشارخواست کمترشودشیرمزبوربیشتربازمی کندواگرخواست بیشترشودبه طوراتوماتیک ازفرمانی که ازدستگاهی به نام ( PRESSURE CONTROLLER ) می گیرد میبنددوفشاررادردستگاه یکنواخت نگهمیدارد سطح نفت دردستگاه بوسیله شیرکنترل سطح نفت که روی گازخروجی GAS OF TAKE دستگاه قرارداردکنترل می شوداین شیربوسیله فرمانی که ازدستگاهی به نام (LIQUID LEVEL CONTROLLER ) می توان همیشه سطح نفت درون دستگاه رادریک حالت نگه خواهدداشت .

نظربه این که گازاین مرحله ازتفکیک رادرکارخانجات گازمایع (N.G.L) مورداستفاده قرارمی دهندلذادرسیستم کنترل آنهاتغییراتی داده شده است به اینصورت که لول بوسیله کنترل ولو ورودی کنترل می شود . ورودی لوله گازخروجی درکنترل ولو نصبشده است . کنترل والوی که روی لوله گازبه طرف کارخانه گازمایع قرارگرفته است فشارراکنترل می کندوچنانچه فشارازحدمعین زیادترشدواین کنترل والوعمل نکردآن وقت کنترل ولویکه روی لوله گازبه طرف شعله قرارگرفته است بازمی شود . درشرایط معینی این کنترل والوهمیشه به حالت بسته باقی می ماند .

روی دستگاه تفکیک گازازنفت معمولاً 2 شیرایمنی قرارداردکه این دوشیرمعمولاً بااختلاف 10 تا 20 پاوندبازمی کنندمثلاً اگریکی ازشیرهابرای فشار500 پاوندتنظیم شودشیردومی رابرای 510 تا520 پاوندتنظیم می کندکه اگراحیاناً فشارزیادشدوشیراصلی عملکردشیردومی فشارراخارج کندبااین که اگرشیرکنترل که روی لوله گازخروجی دستگاه نصب شده به طورکلی بسته شد (دراثرخرابی ) وفشاربالارفت چون ممکن است یک شیرایمنی نتواندمقدارفشاردستگاه راخالی کندشیردومی نیزبازکندتاخطری برای دستگاه پیش نیاید .

روی لوله خروجی نفت دستگاه تفکیک سرچاه یک شیریک طرفه قرارداردکه اگراحیاناً چاه بنابه عللی بسته شدازبرگشتن نفت محتوی لوله خروجی به دستگاه تفکیک جلوگیری کند . اگراین شیرروی لوله خروجی نفت دستگاه نباشدموقعی که چاه بسته شدنفتی که درون لوله جریان نفت چاه به کارخانه بهره برداری می باشدبه درون دستگاه تفکیک برمی گرددوبعدازآن که دستگاه پرشد درون لوله خروجی گازوتله نفت پرازنفت می شودمقداری نفت نیزازطریق لوله گازبه گودال آتش می ریزدوچون چاه بسته است بالطبع آتش نیزخاموش شده نفت ازگودال نیزسرازیرمی گرددوتمام اطراف آن پرازنفت شده وممکن است خطراتی رادربرداشته باشد .

شکل 9 یک دستگاه تفکیک سرچاه رانشان می دهد .

دستگاه ثبت جریان نفت وگاز

صفحه ایجاداختلاف فشار ORIFICE PLATE که روی لوله هانصب می شود برای ثبت مقدارجریان نفت وگازی است که ازدستگاه خارج می شودوفرمولی داردکه ازروی آن محاسبه می گردد .

صفحه ایجاداختلاف فشاربین 2 فلنج قرارمی گیرداین دوفلنج هرکدام دارای سوراخی بیشترازنیم اینچ می باشند ازآنها2 لوله گرفته شده که فشارماقبل ومابعدصفحه اختلاف فشاررابه دستگاه “ D.F. “ CELLY DIFFERENTIAL PRES می کند وباعث کاردستگاه سنجش مقدارنفت می گردد .

نکته مهم

برای آنکه همیشه محاسبه درست باشدبایستی دستگاههای ثبت جریان هرروزازطرف اداره ابزارهای دقیق بازرسی شوددرضمن برای آنکه به نحوه بازرسی یکدستگاه ثبت جریان آگاهی داشته باشیدبه طورخلاصه ذکرمی شود.

1-بایستی شیرهای نیم اینچی که روی فلنج پائینی ( DOWNASTREAM ) وفلنج بالائی ( UP – STREAM ) قراردارندبسته شوند .

2- یک شیرارتباط بین لوله بالائی وپائینی قرارداردبه نام ( EQUALIZING VALVE ) که بایستی بازشودتافشاردرتمام دستگاه یکسان شوددراین حالت بایستی قلم ثبت جریان پائین بیایدوروی صفرقرارگیرداگرروی صفرقرارنگرفت بایستی به وسیله پیچ کوچکی که روی قلم ثبت جریان قراردارد بنام ( MICROMTER SCREW ) تنظیم گردداگرکمترازصفرباشدمقدارنفت یاگازارسالی کمترنشان داده می شود ویااگربالاترازصفرباشدمقدارجریان رابیشترنشان خواهدداد .

بعدازآنکه مطمئن شدیددستگاه ثبت جریان درست است بایستی شهرهای فلنج بالائی وپائینی ( DOWN – SIREAM ) , ( UP – STREAM ) رابازکره وشیرمابین دولوله رابه بندید

طرزکارشیرایمنی سطحی برای چاههائی که عمل تفکیک روی آن انجام می شود :

این شیرایمنی سطحی علاوه برفشارهای حداکثروحداقل که روی پایلوت آن تنظیم شده ودرفشارهای معین بسته می شودپایلوت دیگری نیزروی این شیرنصب شده است که درصورتی که سطح نفت دردستگاه تفکیک خیلی زیادشودوباعث گری اور نشودشیرایمنی سطحی راخواهدبست روی سطح تفکیک گازازنفت یک جعبه بنام ( HIGH LEVEL CONTROLER ) ویک جعبه ( LIQUID LEVEL CONTROLLER ) می باشد .

( Liquid level controller ) یاکنترل کننده سطح نفت :

یک لوله به قطرتقریبی 4 اینچ که یک سرآن به بالای دستگاه تفکیک وسردیگرآن به پائین دستگاه متصل است سطح نفت درون این لوله برابرباسطح نفت دردستگاه می باشدوشناوری که دراین روی سطح نفت شناوراست وبوسیله یک میله به پشت جعبه کنترل کننده سطح نفت وصل شده است اگرسطح نفت دردستگاه تفکیک کم شودبالنتیجه شناورپائین خواهدآمدوجعبه کنترل که یک لوله گازبافشار 20 پاوند ( دراینجاچون هواموجودنیست ازگازسبک به جای هوابرای ابزاردقیق استفاده می شود )به آن وصل شده است مقدارفشاری که برای شیرکنترل کننده سطح نفت می فرستدبیشترخواهدکردبالنتیجه این شیرکه روی لوله خروجی گازمی باشدبیشتربازمی شودوگازبیشتری ازدستگاه تفکیک خارج می شودوفشاردستگاه کم می شودودرهمین موقع چون فشاردستگاه ازحدتنظیم شده کمترمی شودشیرکنترل فشارکه روی لوله نفت ورودی قرارداردوفشاردستگاه راتأمین می کندواگربلعکس سطح نفت بالابیایدشیرکنترل روی لوله گازکه سطح نفت راکنترل می کندبیشترمی بندد (تاگازکمتری ازدستگاه خارج شده وفشاردستگاه تفکیک بالامی روددراین موقع شیرکنترل فشارکه روی لوله ورودی نفت قرارداردبیشترمی بنددتانفت کمتری وارددستگاه شده سطح نفت وفشاردستگاه به نقطه دلخواه برسدومرتباً این عمل راتکرارمی کندتاهمیشه سطح نفت رادرنقطه دلخواه ثابت نگهدارد .

( High Level Controller ) کنترل کننده سطح نفت زیاد :

جعبه کنترل کننده سطح نفت بیش ازحدفقط برای بستن شیرایمنی سطحی بکارمی رودوطرزکارآن بدین طریق می باشد . این جعبه مانندجعبه کنترل کننده سطح نفت روی یک لوله 4 اینچی که ازدوطرف به پائین وبالای دستگاه تفکیک متصل شده ودارای شناوری می باشدقرارداردویک لوله گازبافشار معین نیزبه آن وصل شده است . اگرسطح نفت دردستگاه تفکیک بیش ازحداندازه شودمعمولاً به حدی که کری اورشروع بشود )این جعبه مقدار 15 پاوندفشارگازی راکه تاآن موقع ازطریق یک لوله به یک شیرخودکاروصل میشد قطع می کندوباعث می شودکه این شیربازشوداین شیرروی یک لوله یک اینچی قرارداردوآن لوله به شیرایمنی سطحی ودستگاه تفکیک متصل می باشدموقعی که فشارشیرخودکار Gap Valve قطع شودشیرتماماً باز می شودوبالنتیجه فشاردرون لوله ای که ازدستگاه تفکیک به پایلوت شیرایمنی سطحی وصل است وفشارزیرپیستون شیرایمنی

پروژه درباره تقطیر

| دسته بندی | نفت و گاز |

| بازدید ها | 0 |

| فرمت فایل | docx |

| حجم فایل | 146 کیلو بایت |

| تعداد صفحات فایل | 191 |

پروژه درباره تقطیر

مقدمه :

فرآیند جدا سازی از مهم ترین فرآیندها در صنایع شیمیایی می باشند . هدف از این فرآیندها جدا سازی اجزایی از یک مخلوط گازی ، مایع و یا جامد می باشد . در برخی از این فرآیندها جدا سازی از طریق تماس دو سیال ( گاز یا مایع ) با یکدیگر و انتقال جرم از یکی به دیگری انجام می شود . از این گروه می توان به جذب گازی ( Gas Absorpion) ، عاری سازی ( Stripping) ، تنظیم ( Distillation) استخراج ( Extraction ) اشاره نمود . در این فرآیندها از تجهیزاتی استفاده می شود که قابلیت ایجاد سطح تماس مناسب بین دو سیال را داشته باشد . شدت انتقال جرم و میزان جداسازی بطور مستقیم به عواملی چون سطح تماس دو فاز ، طبیعت و میزان پراکندگی یک سیال در سیال دیگر بستگی دارد .

تجهرزات مختلفی که بدین منظور استفاده می شود به دو گروه کلی تقسیم می گردد : 1 ) تجهیزاتی که در آنها فاز گاز در فاز مایع پراکنده می شود . 2) تجهیزاتی که در آنها فاز مایع در فاز گاز پراکنده می گردد .

تجهیزاتی که در آنها فاز گاز در فاز مایع پراکنده می شود عبارتند از : برجهای سینی دار ( Teay Towers ) برجهای حبابی

( Bubble Columns) مخازن همزندار ( Agitated Vessels ) و تماس دهنده های گریز از مرکز ( centrifugal contactors ) . ( شکل 1-1- )

برجهای سینی دار مایع از قسمت بالا و گاز از بخش پائین وارد برج ( محفظه ای عمودی و استوانه ای شکل ) می شود و بر روی سینی های برج با یکدیگر تماس می یابند . در هر سینی فاز گاز در فاز مایع پراکنده شده و پس از اختلاط و انجام بتادلات جرمی از یکدیگر جدا می شوند .

در برج حبابی مایع تمام برجرا پر می کند و فاز گاز از پائین وارد برج شده و در داخل فاز مایع بصورت حبابهایی پراکنده می شود .

مخازن همزن دار مشابه برج های حبابی هستند با این تفاوت که در آنها از یک همزن جهت کوچک کردن قطر حبابهای گاز و در نتیجه زیاد کردن سطح تماس مایع و گاز استفاده می شود .

در تماس دهنده گریز از مرکز با چرخش یک محفظه متحرک و ایجاد نیروی گریز از مرکز به سمت دایره رانده شده و گاز بصورت معکوس و با اعمال فشار از سمت دیواره به سمت مرکز حرکت می کند ، در نتیجه سطح تماس مناسبی بین دو سیال ایجاد می گردد .

مهمترین تجهیزاتی که در آنها فاز مایع در فاز گاز پراکنده می شود شامل برجهای دیوار مرطوب ( Wetled wall columns ) برج های پاششی

( spray Tower ) و برج های پر شده ( Packed Towers ) می باشد .

در برج دیواره مرطوب فاز مایع بصورت یک لایه نازک روی سطح داخلی برج به سمت پائین حرکت می کند و با فاز گاز که از میان گاز حرکت می کند تماس می یابد .

در برج پاششی فاز گاز از پائین وارد برج می شود و فاز مایع از بالا از طریق منافذی به صورت قطرات ریز به داخل فاز گاز پاشیده می شود . در برج پر شده تماس دو فاز گاز و مایع از طریق پرکن هایی ( packings ) است که در برج قرار دارد . در این برج ها گاز از پائین وارد برج شده و مایع از بالا روی سطح پرکن ها ریخته می شود و در نتیجه سطح تماس زیادی برای انتقال جرم بین دو فاز فرآهم می شود .

« برج های سینی دار »

در یک برج سینی دار جریان مایع و گاز بصورت غیر همسو روی یک سری سینیهای فلزی یا پلاستیکی با یکدیگر تماس می یابند . در شکل ( 2- 1 ) طرحی از یک برج سینی دار نمایش داده شده است . همانطور که ملاحظه می شود مایع روی هر سینی بصورت افقی حرکت می کند و از میان ناودان هایی به پائین و سینی بعدی می ریزد . جریان گاز نیز از پائین و از طریق منافذی وارد سینی ها می شود و بصورت حبابهایی در مایع پخش می شود ، این فرایند باعث ایجاد یک توده کف آلود می گردد .

بر روی هر سینی مایع و گاز با یکدیگر تماس می یابند و پس از آن گاز از مایع جدا شده و به سمت بالا و سینی بالاتر

حرکت می کند . این عمل در سینی های دیگر

تکرار می شود و هر سینی یک مرحـله

جداسازی به حساب می آید . در صورت

تماس مناسب گاز و مایع در هر سینی ،

دو فاز به حالت تعادل نزدیک می شونـد

و در روی هر سینی برای نفــوذ گاز از

میان سینی ها و وارد شدن به مــــایع ،

منافذ بازی در نظر گرفته شده اســـت

، که در سه نوع اصلـــــی مشبـــــک

( perforated , jeive ) ، کـــــلاهی

( Bubble cap ) ، و دریچـــــــه ای

( valve cap ) می بـــــاشـــــــند .

« برجهای پر شده »

یک برج پر شده به طور معمول جهت تماس مداوم در جریان گاز و مایع به منظور انتقال جرم و یا انتقال حرارت بین دو فاز استفاده می شود ( در استخراج مایع – مایع در مایع با یگدیگر تماس می یابند ) در این برجها مایع از قسمت بالا وارد برج می شود و توسط توزیع کننده هایی روی سطح پرکن ها توزیع می شود و گاز نیز از پائین وارد ستون می گردد . طرح کلی یک برج پر شده در شکل ( 3-1 ) نشان داده شده است .

پرکن ها مهم ترین بخش برج های پر شده می باشند که جهت تماس در فاز استفاده می شوند . دیگر بخشهای برج شامل صفحات نگه دارنده پرکن ها

( packing jupports ) ، توزیع کننده های مایع و گاز

( Liquid and Gas Distributors ) ، جمع آوری کننده های مایع

( Liquid collectors ) و محدود کننده یا نگه دارنده بالای بستر

( bed Limitter , Hold – Doen – Grid ) می باشد . شدت انتقال جرم در فرآیندهایی که دو سیال با یکدیگر تماس می یابند به سطح تماس بین آن دو بستگی دارد یک برج پرشده نیز ساختمانی است که در آن جریان مایع به صورت یک لایه نازک و ترجیحاً متلاطم در طول برج و روی پرکن ها به سمت پائین حرکت کند و در آن سیرهایی نیز جهت عبور جریان گاز و تماس با مایع فراهم شده باشد . افزایش سطح پر کن ها موجب افزایش سطح تماس مایع و گاز و در نتیجه موجب افزایش شدت انتقال جرم خواهد شد . البته در عمل ممکن است به دلیل عدم توزیع خوب مایع و یا قرار گرفتن نا مناسب پر کن ها و یا عوامل دیگر بخشی از پر کن ها در برج خشک مانده و در نتیجه تبادلی با فاز گاز در آن بخش ها صورت نگیرد . از این جهت سطح کل پر کن ها ، سطح واقعی تماس دو فاز باشد و سطح تر شده اهمیت دارد .

در یک برج پر شده اکثرا دو فاز را بصورت نا همسو با یکدیگر تماس

می دهند . برای مثال یک فرآیند جذب گازی را در نظر بگیرید که در آن هدف ، جداسازی یک ترکیب گازی از مخلوط گازی ، از طریق تماس با مایعی که قابلیت حل کردن آن ترکیب گازی را دارد می باشد . در این فرآیند مایع به عنوان حلال ، اجزاء منتقل شونده به عنوان جزء حل شونده و جریان گازی به عنوان حامل جزء حل شونده مطرح می باشند که این حامل بطور معمول در فاز مایع حل نمی شود . در یک فرآیند ناهمسو جذب گازی در بالای برج مایع ورودی با غلظت کم و یا عاری از جزء حل شونده و در پائین برج مایع با غلظت بیشتر تا گاز ورودی غنی از جزء حل شونده تماس می یابند . این باعث می شود که اختلاف غلظت در هر نقطه از برج وجود داشته باشد و از آنجائی که شدت انتقال جرم بطور مستقیم با اختلاف غلظت دو فاز بستگی دارد ، جریان ناهمسوی گاز و مایع بسیار مؤثرتر از جریان همسو

می باشد .

منظور از ظرفیت یک برج پر شده ( Tower copacitg ) میزان جریان های گاز و مایع در برج می باشد به عبارتی ظرفیت بیان کننده میزان خوراک ورودی و یا محصولات خروجی از برج در واحد زمان می باشد .

طراحی یک برج پر شده و انتخاب تجهیزات مناسب نیز با توجه به ظرفیت مورد نظر صورت می گیرد . عوامل مختلفی روی ظرفیت و عملکرد یک برج موثر هستند که مهمترین آنها افت فشار ( pressure Drap ) ، ماندگی مایع (Liquid Holdup ) و توزیع مایع ( Liquid Distribution) می باشد ، در ادامه ، تعریف موارد فوق هم چنین مفاهیمی مانند طغیان ( Flooding ) ، انباشتگی ( Loading) ، و کف زدائی ( Foaming ) ، به لحاظ اهمیت مورد بحث قرار می گیرند .

« افت فشار »

به منظور عبور یک سیال از میان یک کانال یا لوله ، اختلاف فشاری باید بین ورودی و خروجی وجود داشته باشد این اختلاف فشار برای محاسبات مهندسی بسیار مهم است زیرا حاصلضرب آن در شدت جریان سیال ، بیانگر توان پمپ مورد نیاز می باشد . عوامل متعددی موجب افزایش افت فشار در یک مسیر می شوند و از این جهت راه اصلی کاهش هزینه انتقال ، کاهش این افت فشار می باشد . افت فشار در یک بستر پر شده به مراتب بیشتر از یک لوله باز است . برای مثال افت فشار در یک بستر پر شده ممکن است 25 تا 50 برابر بیش از یک برج خالی باشد .

عوامل اصلی که روی افت فشار در یک برج پر شده اثر می گذارد به ترتیب اهمیت به شرح زیر است : ( 1 )

- درصد فضای خالی ( Free volume ) در برج ( تخلخل بستر )

- سرعت جرمی گاز

- سرعت جرمی مایع

- قطر موثر قطعات پر کن

- جرم حجمی گاز

از آنجایی که از جریان سیال از میان بستر پر شده معمولا به صورت متلاطم است گرانروی فاز گاز اثر کمی رویس افت فشار دارد . اثر تخلخل روی افت فشار بسیار زیاد می باشد برای مثال کاهش تخلخل از 70 به 65 درصد ، می تواند افت فشار را تا 50 درصد افزایش دهد . میزان تخلخل در یک برج پر شده کاملا به نحوة بارگیری برج بستگی دارد ، بنابراین استفاده از اطلاعات افت فشار برای یک بستر خاص و تعمیم آن برای شرایط دیگر با مشکلاتی همراه است . هم چنین ممکن است دو نوع پرکن با تخلخل یکسان ، افت فشار متفاوتی در برج ایجاد کنند . برای جریان متلاطم ، افت فشار با توان 1.8 تا 2 سرعت جرمی گاز رابطه دارد .

همانطور که مشاهده می شود در هر شدت جریان مایع در ابتدا شیب خطوط تقریباً مشابه و ثابت می باشد اما با افزایش شدت جریان گاز ، افت فشار بطور ناگهانی افزایش یافته و تغییر شیب ناگهانی در منحنی را موجب می شود همچنین مشاهده می شود که افت فشار با افزایش دبی مایع نیز به مقدار قابل ملاحظه ای افزایش می یابد . کاهش در اندازه پر کن ها موجب افزایش افت فشار در برج می شود که این اثر در مورد جرم حجمی گاز

نیز صدق می کند .

ماندگی مایع ( Liquid Holdup )

دو نوع ماندگی مایع در برج پر شده تعریف می شود ، نوع ایستا ( jtatic ) و نوع عملیاتی ( operating ) (4 )

ماندگی مایع ایستا به حجم مایعی که در واحد حجم بستر پس از متوقف شدن جریان های گاز و مایع و خارج شدن مایع عملیاتی باقی می ماند ، گفته می شود . مقدار ماندگی مایع به عواملی چون میزان سطح ، زبری سطح و شکل و زوایای پر کن بستگی دارد . از طرفی تماس و اتصال پرکن ها در برج موجب نگه داشتن بخشی از مایع می گردد . ماندگی مایع ایستا معمولا زیاد نمی شود و اهمیت زیادی ندارد . با این وجود هر چه ماندگی مایع ایستا در یک برج کمتر باشد مطلوب تر است .

ماندگی مایع عملیاتی ، حجمی از مایع است که در واحد حجم پر کن پس از توقف دبی های مایع و گاز از برج خارج می شود و یا به عبارت دیگر مقدار مایعی است که در حین عملیات در میان بستر نگه داشته می شود . ماندگی مایعی عملیاتی تابعی از شدت جریان میایع می باشد . در زیر ناحیه انباشتگی جریان گاز اثر کمی روی آن دارد . اثر کشش سطحی بطور عملی روی ماندگی مایع برای مایعات با کشش سطحی زیاد مانند آب ( 70 dyn /cm) کم می باشد برای مایعات آلی ( با کشش سطحی حدود 27 dyn/cm ) در شدت جریان های کم مایع ، ماندگی مایع عملیاتی حدود 12 درصد کمتر از آب خواهد بود . این ماندگی مایع برای یک سیستم با کشش سطحی کم

( حدود Bdy /cm ) در شدت جریان های کم مایع ، تا 20 درصد نیز کاهش خواهد داشت . در شار مایعی حدود

( 4.75 lit /m2.s ) 7 gpm /ft2 کشش سطحی روی ماندگی مایع اثری ندارد . البته این اندازه گیری در شرایط اتمسفری بوده و قابل تعمیم به شرایط فشار زیاد نمی باشد . ( 2 )

ماندگی مایع با افزایش اثر گرانروی مایع افزایش می یابد . افزایش گرانروی از 1 cp به 16 cp , 2 cp بیه ترتیب موجب افزایش 10 در صد و 50 درصد در ماندگی مایع می شود . هم چنین اگر گرانروی مایع به 0.15 cp , 0.45 cp کاهش یابد میزان مادگی مایع به ترتیب 10 درصد و 20 درصد کاهش می یابد در یک افت فشار ثابت نیز کاهش چگالی مایع موجب افزایش حجم ماندگی مایع می شود .

هر چه میزان ماندگی مایع در یک برج کمتر باشد مطلوبتر است زیرا وزن برج کمتر خواهد بود ( وزن یک برج ممکن است در اثر ماندگی مایع تا 25 درصد افزایش یابد ) تخلیه مایع از برج کمتر زمان می برد و مهم تر اینکه افزایش ماندگی مایع موجب افت شدت فشار می شود . برای مثال در یک برج با نوعی پرکن خاص افزایش ماندگی از 0.1 به 0.2 ( حجم مایع به حجم ستون ) می تواند موجب افزایش در افت فشار به میزان 100 درصد

گردد . (1 )

انباشتگی و طغیان :

همانطور که قبلا اشاره شد میزان افت فشار تحت تاثیر شدت جریان های گاز و مایع می باشد . نمونه ای از منحنی تغییرات افت فشار با تغییرات شدت جریان ها در شکل ( 4 – 1 ) نشان داده شده است و صورت کلی این گونه منحنی ها در شکل ( 5-1 ) آمده است . شیب خط مربوط به بستر خشک برای جریان متلاطم در حدود 1.8 –2 می باشد و این عدد برای شدت های کم تا متوسط مایع نیز صدق می کند .

در یک سرعت ثابت گاز ، با افزیش شدت جریان مایع ، سطح عبوری جریان گاز کاهش یافته و از این جهت افت فشار افزایش می یابد . در ناحیه A زیر خط در شکل ( 5-1) ماندگی مایع با تغییر شدت جریان گاز تقریباً ثابت می ماند . اما با افزایش شدت جریان مایع افزایش می یابد . در نتیجه در ناحیه بین B , A ماندگی مایع با افزایش شدت گاز افزایش یافته ، سطح عبوری گاز کمتر شده و افت فشار بیشتر افزایش می یابد که این موضوع با شکستی که در منحنی ها در امتداد خط A رخ می دهد مشخص می باشد . این ناحیه را محدوده انباشتگی ( Loading ) می نامند .

زمانی که شدت جریان گاز در یک شدت جریان ثابت مایع تا امتداد خط B افزایش می یابد یکی از حالات زیر رخ می دهد .

1 . لایه ای از مایع که درون آن حباب های گاز قرار دارند در بالای بستر نمایان می شود .

2. مایع بستر را پر می کند و سیستم از حالات گاز پیوسته – مایع پخش شده به حالت فاز مایع پیوسته – گاز پخش شده تغییر می کند .

3. کف با سرعت زیادی تا بالای بستر را پر می کند .

به ناحیه بالای خط B ناحیه طغیان ( Flooding ) گفته می شود . در این محدوده گاز بخشی از مایع را با خود به سمت بالا حمل می کند و همانطور که مشاهده می شود ( شکل 5-1 ) شیب منحنی افت فشار بطور ناگهانی افزایش می یابد . یک برج عملا نمی تواند در شرایط طغیان کار کند و معمولا محدوده مناسب طراحی بین مرزهای انباشتگی و طغیان است

( محدوده بین دو خط B, A ) که این موضوع اهمیت این ناحیه را نشان می دهد و در حقیقت ظرفیت برج بر این مبنا محاسبه می شود . ( 3 )

معمولا افت فشار مجاز گاز به ازاء هر متر بستر برای برج های جذب و عادی سازی در محدوده 200 – 400 N/m2 برای برج های تقطیر اتمسفر در محدوده 400 – 600 N /m2 و برای برج های خلاء در محدوده

8 – 40 N/m2 می باشد . ( 3 )

« کف زدائی »

در برخی موارد تماس گاز و مایع ، و حرکت و تلاطم آنها موجب تولید کف می گردد . کف موجب ایجاد فاز مایعی با جرم حجمی کم شده و بدین طریق موجب کاهش تخلخل بستر و در نتیجه افزایش افت فشار و کاهش ظرفیت برج می گردد . تغییرات کشش سطحی برای مایعات غیر کف زا اثر چندانی روی ظرفیت برج ندارد . برای بررسی میزان کف زائی یک سیستم می توان طی آن آزمایش نمودار تغییرات افت فشار بر حسب شدت جریان ها مشابه شکل ( 4 – 1 ) برای سیستمی مشابه ، با مایعی غیر کف زا و خنثی به دست آورد و سپس آنرا با نمودار بدست آمده برای مایع اصلی مقایسه کرد . مقدار افزایش افت فشار در مایع اصلی فرآیند نسبت به مایع غیر کف زا بیانگر میزان کف زائی مایع اصلی می باشد . همچنین این آزمایش نشان می دهد که کف زائی با تغییر شدت جریان ها از چه ناحیه ای شروع می شود .

در برخی از سیستم ها ، کف به دلیل تاثیر جریان گاز روی مایع ایجاد می شود . در این موارد افت فشار با افزایش سرعت گاز سریعتر افزایش می یابد و این باعث خواهد شد که برج در ظرفیت کمتری از گاز عمل کند . در بعضی سیستم های دیگر کف پایداری تولید می شود که نرخ تولید آن بیش از نرخ از بین رفتن آن است . در این شرایط معمولا از مواد ضد کف

( Antifoa ming Agent ) استفاده می شود . این کف ممکن است در اثر عملکرد فعال کننده های سطحی در محیط بوجود آید . استفاده بیش از حد از مواد کف نیز خود موجب کف زایی خواهد شد .

توزیع مایع

یکی از مهم ترین مسائل در یک برج پرشده ایجاد و تداوم یک توزیع یکنواخت مایع در برج می باشد از آنجائی که وظیفه اصلی برج های پرشده تماس مایع و گاز است ، بنابراین هرگونه نقص و عدم یکنواختی توزیع مایع در این سیستم ها موجب کاهش بازده فرآیند می شود . آزمایشات نشان داده که حتی با وجود توزیع اولیه مناسب در بالای بستر ، ممکن است جریان مایع در بستر کاتالیزه شود . در برج هایی با قطر بزرگ احتمال توزیع غیر یکنواخت بیشتر است . هم چنین مشاهده شده است که جریان اثر چندانی روی توزیع مایع ندارد مگر در نزدیکی های محدوده طغیان که گاز بخشی از مایع را با خود به سمت بالا حرکت می دهد . گرانروی سیالات اثر کمی روی توزیع آن ها دارد ، اما افزایش کشش سطحی و چگالی مایع موجب تمایل به توزیع غیر یکنواخت در مایع می شود .

با افزایش شدت جریان مایع معمولا توزیع مایع بهتر می شود . این مطلب ، بخصوص موقعی که نسبت قطر برج به قطر پرکن زیاد است صدق می کند . در برج هایی که نسبت برج به قطر پرکن کوچک تر از 7 باشد مایع تمایل به حرکت به سمت دیواره را دارد . هم چنین با افزایش اندازه پرکن سطح مرطوب کاهش می یابد و این احتمالا به دلیل افزایش تمایل به کانالیزه شدن است (1) .

جهت حفظ توزیع مناسب مایع در برج ، از تجهیزاتی چون نگه دارنده های پرکن و صفحات توزیع کننده مایع در مقاطع مختلف برج و به صورت صحیح استفاده می شود .

« مقایسه برج های پر شده و سینی دار »

با توجه به اهمیت برج های پر شده و سینی دار و کاربرد وسیعی آنها در تجهیزات تماس دهنده گاز و مایع ، معمولا این سئوال مطرح است که در شرایط مشخص کدامیک باید انتخاب شود . در این قسمت مقایسه ای بین این دو سیستم صورت گرفته است که به انتخاب سیستم مناسب جهت یک فرآیند کمک می کند .